Каталог товаров

Подготовка агрегатов к работе

Подготовка грейдера Д-20БМ

- Обслуживающий персонал — грейдерист и тракторист. К работе на грейдере допускают грейдериста, прошедшего специальный инструктаж и стажировку в течение десяти дней работы с опытным инструктором. По окончании инструктажа грейдерист должен сдать испытания на знание конструкции машины, правил эксплуатации и техники безопасности.

- Выполняют операции ежесменного технического обслуживания трактора и прицепного грейдера. Для этого устанавливают трактор с грейдером на ровной площадке; затормаживают трактор и заглушают двигатель; подкладывают под колеса грейдера соответствующие подкладки, препятствующие его самопроизвольному перемещению, опускают на землю отвал и ставят колеса грейдера параллельно его оси; очищают от пыли и грязи все части грейдера, обратив особое внимание на очистку смазочных устройств, подлежащих смазке, и проверяемых креплений; проверяют комплектность грейдера, состояние сварных швов основной и тяговой рам, отвала, поворотного круга, дышла и шарнирных соединений, а также надежность креплений отвала к поворотному кругу, ножа — к отвалу болтовых соединений тяговой рамы и масленок; проверяют сцепку трактора с грейдером; смазывают трущиеся поверхности согласно заводской карте смазки.

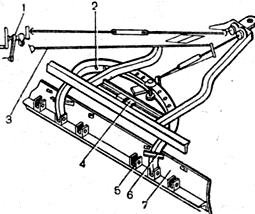

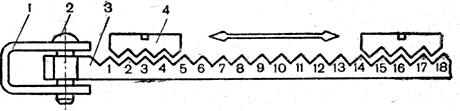

- Устанавливают нож отвала на необходимый угол захвата путем поворота поворотного круга относительно рамы поворотного круга. Для изменения угла захвата тросом 3 (рис. 48) открывают защелку 4 и освобождают поворотный круг. Затем, вращая рукоятку 1, поворачи-вают на нужный угол поворотный круг и, опустив трос 3, запирают защелку на ближайшем отверстии 2 поворотного круга. По таблице 22, где указаны углы установки в зависимости от ширины захвата, выбирают нужный номер отверстия на поворотном круге. Номера отверстий показаны на рисунке 49.

Рис. 48. Рабочий орган и механизм поворота отвала:

1 — рукоятка; 2 — отверстия; 3 — трос: 4 — защелка; 5 — проушины; 6 — гребенка,- 7 — нож отвала.

- Устанавливают отвал на угол резания согласно указаниям таблицы 23. Пользуясь гребенками 6, можно поворачивать отвал относительно проушин 5 (см. рис. 48), тем самым изменяя угол резания. Для удобства установки угла резания зубцы гребенки 6 занумерованы, как показано на рисунке 50. Пользуясь наличием шести проушин 5 (см. рис. 48), отвал может быть расположен в трех положениях; симметрично оси поворотного круга, в крайнем правом и левом.

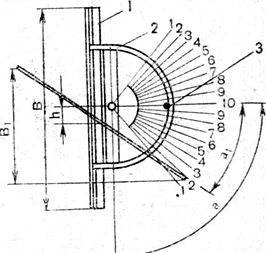

Рис. 49. Нумерация отверстий на поворотном круге:

1 — нож с отвалом; 2 — круг поворотный; 3 — защелка.

Механизм подъема и опускания отвала

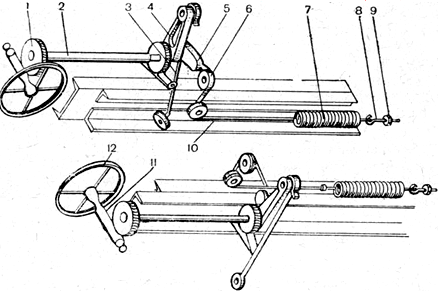

- Устанавливают отвал механизмом подъема и опускания в необходимое положение (рис. 51). Поднимают и опускают отвал вращением штурвала 12, закрепленного на валу червяка 11, находящегося в зацеплении с червячным колесом 1, которое смонтировано в штурвальной коробке, и передают вращение валу 2, На конце вала установлен кривошип 4, шарнирно соединенный через шаровую цапфу с телескопическим шатуном 3, В нижней части шатуна имеется шаровой шарнир, которым шатун соединяют с рамой поворотного круга.

Рис. 50. Нумерация зубцов гребенки:

1 — проушины отвала; 2 — палец; 3 гребенка большая; 4 — гребенка малая.

При работе грейдера червячное колесо 1, не делая полного оборота, поворачивается в одну и другую сторону в пределах 110..180º, вследствие чего червячные колеса изнашиваются не по всей окружности, а только на этом участке. По мере износа рабочей поверхности червячное колесо поворачивают на валу 2 на 180° и используют его вторую половину. Для уменьшения усилия на штурвале 12 при подъеме отвала используют амортизатор. Трос 10 амортизатора, закрепленный одним концом на кулаке 5 кривошипа, огибает последний и два направляющих блока 6. Другой конец троса присоединяют к пружине 7, а второй конец пружины — к тяге S, которая гайкой 9 и контргайкой закреплена на основной раме грейдера. При опускании отвала трос 10 наматывается на кулак, вследствие чего пружина 7 растягивается и сила, передаваемая на кулак, создает на валу 2 момент, уменьшающий усилие грейдериста на штурвале, которое благодаря наличию амортизатора при подъеме отвала не превышает 80 Н.

Рис. 51. Механизм подъема и опускания отвала:

1 — червячное колесо; 2 — вал; 3 — шатун; 4 — кривошип; 5 — кулак; 6 — блок; 7 — пружины амортизатора; 8 — тяга; 9 — гайка; 10 — трос; 11 — червяк; 12 — штурвал.

Внутри пружины амортизатора проходит тяга, обеими концами закрепленная в основной раме грейдера. Тяга служит для предотвращения несчастных случаев при обрыве пружины или троса. - Очень важно, чтобы амортизаторы были правильно отрегулированы. Поэтому не реже одного раза в месяц проверяют правильность регулировки амортизаторов. Для этого кулаки правого и левого механизмов подъема отвала ставят в крайние положения, когда они упираются в полки швеллеров основной рамы. В этом положении пружины амортизаторов 7 не должны быть натянуты и в то же время тросы не должны иметь слабины. Если правильная регулировка нарушена, то ее надо восстановить соответствующей передвижкой тяг с помощью гаек.

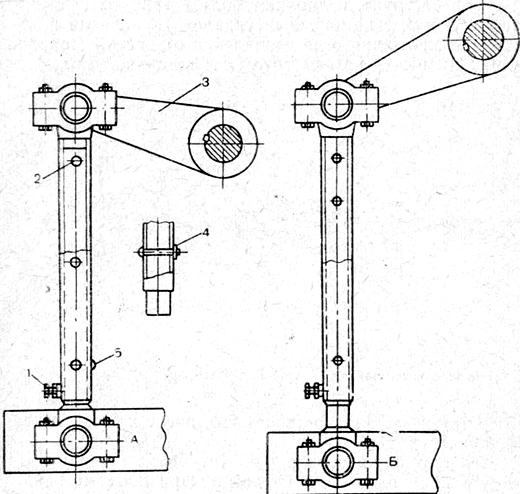

Рис. 52. Телескопические шатуны:

А — транспортное положение; Б — рабочее положение; 1 — болт; 2 — отверстие в стержне, совмещенное с отверстием шатуна, в которое вставляется палец; 3 — кривошип механизма подъема и опускания отвала; 4 — палец крепления стержня с шатуном; 5 — труба.

- Для обеспечения наибольшего заглубления ножа в грунт ниже уровня колес, а также при выносе рамы поворотного круга в сторону увеличивают длину шатунов. При транспортировке грейдера длину шатунов уменьшают до крайних пределов, допустимых конструкцией машины, что обеспечивает подъем отвала над уровнем грунта на 300 мм.

Для установки необходимой длины шатуна опускают отвал на грунт, ослабляют болт 1 (рис. 52), вынимают палец 4, с помощью штурвалов управления поворачивают кривошип 3 до совпадения отверстий стержня 2 с нужным отверстием трубы 5, вставляют палец в отверстие и зашплинтовывают его, после чего затягивают болт.

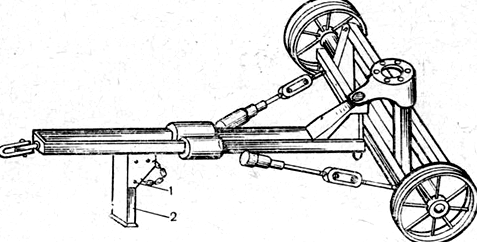

Рис. 53. Передний скат: 1 — чека крепления стойки; 2 — стойка дышла.

Для опускания отвала оба штурвала вращают от себя, а для подъема - на себя. При подъеме одного конца отвала операцию подъема производят одним штурвалом.

Следует иметь в виду, что углы резания 7 могут меняться в пределах 28...70° с интервалами в 3...4°, но наилучший эффект резания получается, когда режущие кромки ножей имеют угол 25...26º. - Монтируют и испытывают буксирные цепи и тросы.

- Смещают грейдер вправо или влево относительно трактора при выполнении работ по профилированию дорожного полотна с целью улучшения видимости штурвалом механизма управления дышлом.

- Поднимают стойку 2 дышла и закрепляют чекой.

- Перед отцепкой трактора стойку дышла обязательно опускают и закрепляют чекой как показано на рисунке 53, не допуская, чтобы передний конец дышла лег на грунт.

Подготовка автогрейдера ДЗ-98

- К работе на автогрейдере допускаются только лица, прошедшие специальные курсы и практическую подготовку.

- Производят полный внешний осмотр машины и устраняют все обнаруженные неисправности.

- Проверяют регулировку муфты сцепления, для чего устанавливают рычаг переключения передач в нейтральное положение, устанавливают педаль муфты сцепления во включенное положение; снимают боковину капота, пол кабины и открывают крышку люка картера муфты сцепления; проверяют зазор между концами каждого отжимного рычага и подшипников. Зазор должен быть равен 2,5...3,5 мм с разницей у отдельных рычагов одной муфты не более 0,3 мм. Для измерения зазора рычаг декомпрессионного механизма ставят в положение «открыто» и проворачивают коленчатый вал за рукоятку так, чтобы отжимные рычаги устанавливались по очереди против люка. Для регулировки зазора вынимают шплинт из корончатой гайки, прижимающей болт отжимного рычага, откручивают гайку и устанавливают правильный зазор, закручивают гайку и зашплинтовывают ее.

- Регулируют подшипники

передних и задних колес, для чего: поднимают колеса, снимают крышки

ступиц, освобождают замковую шайбу и заворачивают гайки до устранения

люфта в подшипниках, затем отпускают гайки обратно на 1/4...1/6 оборота

так, чтобы колеса вращались свободно, и ставят на место крышку ступиц.

Для регулировки подшипников задних колес поднимают колесо, снимают полуось и шайбу с уплотнением, после чего отвертывают контргайку, снимают шайбу контргайки, затягивают регулировочную гайку до отказа, отпускают ее затем на 1/2 оборота, ставят обратно шайбу контргайки и затягивают контргайку, проверив регулировку. Ставят на место шайбу с уплотнением и полуось. - Ежедневно проверяют и поддерживают давление воздуха в шинах, которое должно быть равно 400…425 кПа (для арочных шин 80...220 кПа).

- Регулируют ножной тормоз для передних к задних колес, для чего: приподнимают передний или задний мост; замеряют через окно в тормозном барабане щупом величину зазора между накладкой колодки и барабаном (нормальный зазор 0,2...0,6 мм);вращая червяк регулировочного рычага, поворачивают вал разжимного кулака до тех пор, пока кулак раздвинет колодки настолько, что колесо, вращаемое рукой, затормозится; поворачивают червяк регулировочного рычага в противоположную сторону от положения, при котором колесо начнет свободно вращаться; в случае неравномерности зазора у шарнирных и подвижных концов колодок его выравнивают поочередной регулировкой эксцентриковыми осями колодок и червяком регулировочного рычага; действие тормоза проверяют нажатием на педаль; через окно в тормозном барабане проверяют величину зазора; опускают передний или задний мост.

- Регулируют ручной тормоз, для чего: щупом замеряют зазор между барабаном и лентой (нормальный зазор 0,5...1,0 мм); отвертывают у барабана гайку регулировочного болта и, ввертывая или отвертывая болт, достигают необходимого зазора; проверяют действие тормоза из кабины; еще раз щупом проверяют величину зазора, после чего закрепляют гайку.

- Смазывают узлы автогрейдера согласно схеме.